Puntelli GBM

Da oltre 60 anni GBM è uno dei maggiori produttori italiani di puntelli per edilizia.

Scopri dati tecnici su lunghezza, diametro e portata per ogni tipologia e scegli il puntello più adatto a te.

O richiedi direttamente un preventivo gratuito in pochi secondi.

Tipologie di puntelli

Da 60 anni in GBM produciamo puntelli adatti ad ogni esigenza di cantiere.

Ecco le nostre sette

tipologie di sistemi di puntellazione.

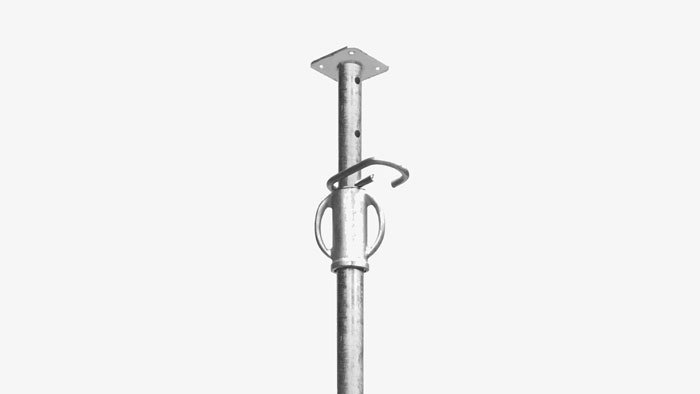

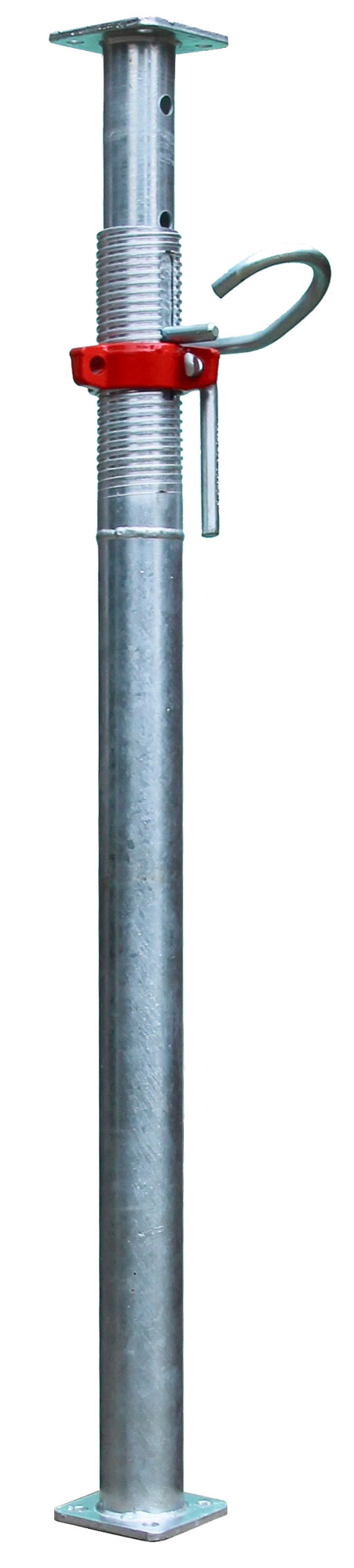

Puntelli leggeri "Italia"

Puntelli leggeri: gli storici modelli italiani economici e versatili. Prodotti in acciaio, sono verniciati di colore rosso per immersione.

Puntelli leggeri francesi

Puntelli di tipo francese, i più utilizzati nei paesi francofoni. Disponibili in versione verniciata e zincata.

Puntelli DIN EN 1065

Puntelli ad alta portata, progettati per sostenere oltre 30kN. Made in Italy ma con certificazione DIN EN 1065 rilasciata in Germania.

Puntelli con forca

Puntelli realizzati con forca già saldata per sostenere la trave nel sistema di puntellamento. Costruiti secondo ABOMA del cliente.

Puntelli tira-spingi

Puntelli tira-spingi: operano sia in trazione che in compressione per mantenere le casseforme in posizione durante la posa in opera.

Puntelli in alluminio

Puntelli in alluminio: sono i più leggeri, raggiungono altezze maggiori e portate superiori rispetto agli equivalenti puntelli in acciaio.

Torri di carico

Sono strutture modulari che raggiungono i 12 metri di altezza. Ideali per chi deve operare in quota, garantendo sicurezza, velocità e semplicità.

Catalogo puntelli GBM

Vuoi leggere il catalogo completo della produzione di puntelli di GBM?

Scarica il catalogo completo in formato pdf (5 MB)

Oppure leggilo direttamente online.

Puntelli GBM: specifiche tecniche

Tabelle dimensionali, tabelle dei carichi e misure: che dimensioni hanno i puntelli GBM? Quali carichi sopportano? Che capacità di trazione e compressione hanno i tira-spingi? Se vuoi una panoramica completa...

Produzione puntelli per edilizia.

Puntelli GBM: prodotti in Italia, certificati in Germania, usati in tutto il mondo.

In GBM progettiamo, realizziamo e vendiamo puntelli da oltre 60 anni.

Ecco perché le imprese edili di tutto il mondo apprezzano i nostri prodotti.

I puntelli sono il punto di partenza di ogni costruzione edile a più piani. Si suddividono generalmente in: puntelli leggeri, DIN EN 1065, tira-spingi, puntelli con forca, in alluminio e torri di carico.

Questi sistemi di puntellazione sono la scelta giusta per il risparmio in termini di materiali e tempi, con la certezza dei risultati in cantiere.

GBM opera da più di 60 anni nel campo della produzione dei puntelli.

Da sempre all'avanguardia, dagli anni in cui essi venivano prodotti in piccole quantità, ad oggi in cui ci avvaliamo delle più moderne tecniche di lavorazione dei metalli e del prodotto finito per raggiungere una produzione di tutto rispetto.

I nostri puntelli rispettano in ogni fase della loro realizzazione gli standard qualitativi dettati dalle più rigorose normative del mondo.

Sono inoltre compatibili con i sistemi di cassaforma più famosi e più diffusi, quali Dokadek 30, Dokaflex, Skydeck, Framax, Rasto-Takko, e molti altri.

Ecco cosa rende unica la nostra produzione:

- realizziamo i nostri prodotti a partire da materiali grezzi di qualità, selezionando con cura fornitori certificati;

- ci preoccupiamo della loro durata e resistenza al tempo e alle intemperie, rivestendoli con la migliore protezione possibile (zincatura a caldo secondo la normativa UNI EN ISO 1461)

- soddisfiamo le norme di sicurezza con la realizzazione di sistemi anticesoiamento ed antisfilamento.

Ma per noi fornire puntelli di qualità e durata superiore alla norma è solo il punto di partenza: la nostra esperienza al fianco di chi lavora sul campo in ogni mercato internazionale, ci ha portato a diversificare la nostra produzione in sei tipologie diverse di prodotti per soddisfare ogni tipo di esigenza.

Fasi di produzione dei puntelli

Realizziamo i nostri prodotti con cura, secondo le più rigide normative in vigore in Italia e in Europa.

I prodotti GBM vengono venduti in tutto il mondo. Per questo ogni prodotto deve rispettare norme di sicurezza e affidabilità che superino sempre quelle richieste dalla nazione di destinazione.

Realizzare un cantiere edile sicuro richiede il rispetto di norme rigorose. A partire dalla scelta dei materiali con cui il cantiere stesso viene fatto. Per questo GBM realizza i propri prodotti secondo standard qualitativi rigorosi: per garantire sicurezza e affidabilità ai propri clienti. E ai clienti dei propri clienti.

Ecco, in sintesi, quali sono le fasi di produzione di un puntello GBM certificato.

Per maggiori informazioni su GBM, sulle certificazioni dei nostri prodotti, sui nostri "puntelli made in Italy", contattaci.

PROGETTO — Tutto parte dalle esigenze del cliente. Che sia un rivenditore di materiali edili dall'altra parte del mondo, o un grande costruttore che deve realizzare un progetto di grandi dimensioni o una piccola impresa edile, il primo passo consiste sempre nel capire di quali prodotti ci sia effettivamente bisogno.

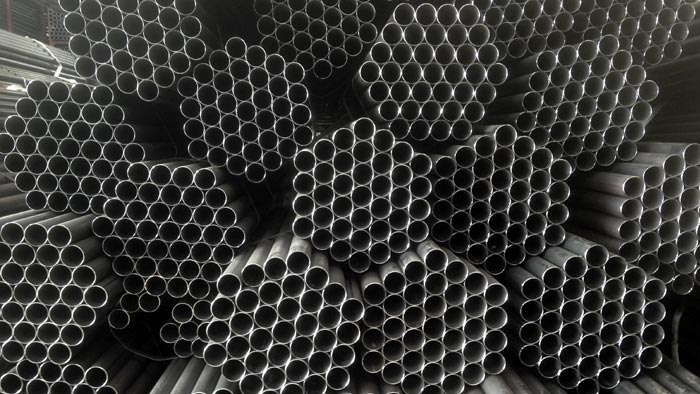

MATERIA PRIMA — L'ufficio tecnico seleziona poi la materia prima in base alla tipologia di puntello da produrre, verificando la qualità dell'acciaio.

TAGLIO — I tubi d'acciaio (sia quelli esterni che quelli interni) vengono quindi tagliati a misura con tolleranza +/-1mm. Il taglio avviene con taglierine automatiche: un fascio di tubi viene messo su un caricatore che seleziona un tubo alla volta. Questo viene caricato su un posizionatore e tagliato con precisione alla quota desiderata. Infine il tubo viene scaricato in un contenitore per la fase successiva.

FORATURA — Si procede alla fase di foratura a seconda del tipo di tubo che, grazie a nuove tecnologie avviene in modo rapido, preciso e privo di fastidiose sbavature.

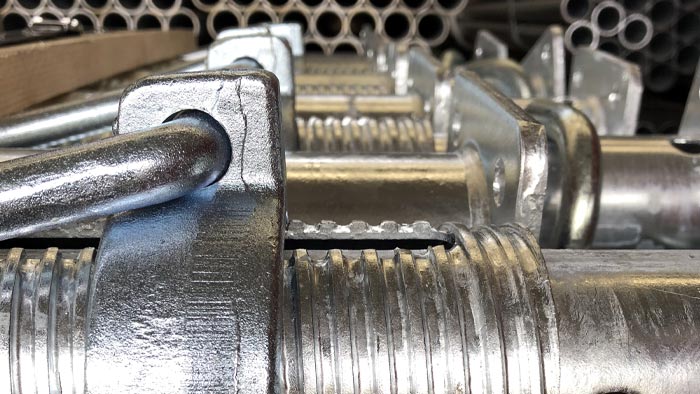

SALDATURA — I tubi esterni vengono portati in fase di saldatura dove, opportunamente posizionati, vengono assemblati con la piastra di base (preventivamente stampata con presse da 250 tonnellate) e il terminale filettato (ottenuto tramite processo di rullatura che ne rinforza la struttura). I tubi interni, una volta forati, subiscono lo stesso trattamento di saldatura alla sola piastra.

VERNICIATURA E ZINCATURA — Una volta saldati, i puntelli possono venire verniciati per immersione, zincati a freddo (elettroliticamente) per una protezione più duratura rispetto alla verniciatura e per un aspetto migliore o zincati a caldo per una protezione praticamente eterna, adatta a tutti gli ambienti ed agenti atmosferici esterni.

FINITURA — In base al prodotto, si procede a diverse fasi di completamento: montaggio di un manicotto esterno su filettatura coperta oppure di una ghiera in acciaio forgiato su cui viene impresso il codice identificativo del prodotto, marchiatura delle piastre con l'identificativo del cliente.

CUSTOMIZZAZIONE — È possibile, a richiesta, avere un prodotto customizzato, per esempio con una ghiera colorata con i colori del cliente o la personalizzazione del puntello tramite adesivi personalizzati con il proprio logo.

TEST DI PORTATA — Si prelevano casualmente dei campioni che vengono testati internamente (prove di portata).

IMBALLAGGIO E SPEDIZIONE — Al termine della lavorazione si procede alla fase di imballaggio. I pacchi sono solitamente composti da 50 pezzi reggiati. Quindi il materiale viene caricato su camion o su container e spedito.

Ultime news

BAUMA 2025 - 7-13 APRILE 2025

Superbonus e bonus edilizi 2024, riepilogo tra conferme e modifiche

GBM introduce il noleggio del sistema solai

Contatti: info, prezzi e preventivi.

Vuoi maggiori informazioni sui prodotti GBM? Chiedici tutto!

Italiano

Italiano English

English Deutsch

Deutsch Français

Français Português

Português Polski

Polski Български

Български Română

Română Español

Español Русский

Русский Српски

Српски Hrvatski

Hrvatski Slovenski

Slovenski Shqip

Shqip Magyar

Magyar English (US)

English (US)